Трубогибочные машины Siemens

Обзор

Требования к машине

При гибке труб деформируется круглый материал (труба, стержень, проволока, кабель и т. д.) с помощью подвижной

головки. При этом гибочная головка обводит материал вокруг гибочного ролика или матрицы. Конечная позиция головки - мера для угла гибки. Радиус изгиба зависит от матрицы и не изменяем вследствие этого во время обработки.

Программы гиба часто создаются с помощью специальных программ на персональном компьютере. Соответствующая программа гиба, состоящая из позиций, угла, скорости и давления выбирается на панели оператора и загружается в контроллер. Гибочная машина типично имеет 3-5 осей позиционирования, которые выполняются абсолютными и электрическими, оси для больших диаметров трубы часто бывают гидравлическими. Труба вставляется вручную до ограничителя в зажимной патрон оси вращения. Со стартом происходит гидравлический зажим и блок транспортировки перемещает трубу до первой точки гиба. Далее происходит гидравлическая подача направляющих планок или колодок (зажим). Прижимное усилие устанавливается в зависимости от материала трубы. Далее головка поворачивается на определенный угол и делается первая дуга. При этом гибочная ось перемещает трубу автоматически в направлении Y или в режиме слежения или позиционируется по кулачку. Радиус изгиба определяется гибочным роликом (инструментом) и фиксирован. Затем направляющие планки разжимаются, труба позиционируется в следующей точке гиба и при этом при необходимости поворачивается. Таким образом создаются трехмерные фигуры. Различные радиусы формируются разными матрицами, установленными на разных высотах т.н. «многошаблонной матрицы». Для этого труба перемещается транспортным блоком в направлении X из первого профиля, затем позиционируется в направлении Z на следующем шаблоне и в направлении X снова подается в шаблон прежде чем переместиться на следующую позицию гиба. Тогда происходят снова зажим направляющих планок и изгиб трубы. Эти процессы повторяются по программе гиба до ее окончания и труба вынимается из установки вручную.

Чтобы достигать по возможности более короткого времени гиба и воспроизводимого качества, необходимо по-разному

оптимизировать такие параметры как ускорение, скорость, усилие для соответствующего продукта.

Для решения этих задач имеются следующие функции Motion Control системы SIMOTION:

- Позиционирование электрических и гидравлических осей

- Режим слежения

- Профильные кулачки

- Зависимый от состояния оси запуск

- Кулачковые переключатели

Дизайн

Решение автоматизации

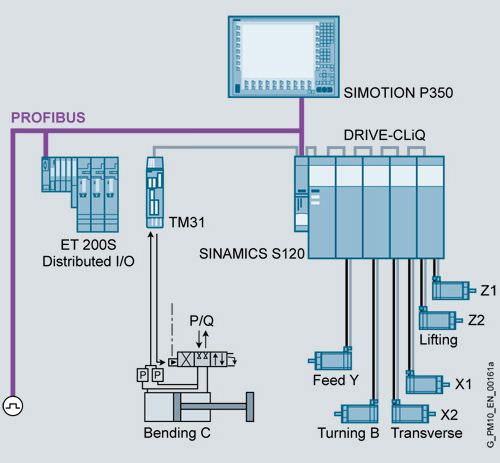

Предлагается система SIMOTION P, базирующаяся на персо-нальном компьютере с сенсорной панелью визуализации. Разработка программы гиба на PC, сенсорная панель обслуживания и визуализации, а также логика управления и Motion Control могут быть реализованы на одном аппаратном модуле без дополнительных интерфейсов.

Электрические приводы реализуются как SINAMICS S120 и двигатели 1FK7, которые обеспечивают высоко-динамичное и воспроизводимое позиционирование. В случае гидравлических гибочных осей клапаны могут управляться от терминального

модуля TM31 с аналоговыми входами и выходами. Для контроля положения имеются датчики с такт-синхронным интерфейсом Profibus.

Автоматизация на примере с SIMOTION P и SINAMICS S120

Особенности

Концепция автоматизации с SIMOTION дает Вам следующие преимущества:

- Сокращенные затрат на инжиниринг, проектирование, про граммирование и ввод в эксплуатацию при использовании

системы инжиниринга SCOUT - Меньшее количество интерфейсов благодаря реализации разных задач в одном контроллере

- Упрощенный ввод в эксплуатацию приводов при использовании электронного шильдика двигателя

- Оптимальный алгоритм работы машины просто и гибко изменяется, контроль параметров процесса на панели оператора, например, давление, позиция

- Более высокая готовность машины благодаря развитым возможностям диагностирования у SIMOTION при возникновении ошибок в установке

- Концепция TIO упрощает совместную работу HMI, периферийных устройств и приводов

Дальнейшая информация

Industry Sector DT MC PM Техническая поддержка

Телефон: +7 (495) 737 1212

E-Mail: pm.ru@siemens.com

Web сайт: http://www.siemens.com/metalforming

Ответ от производителя может занять до 5 дней и более.

Ответ от производителя может занять до 5 дней и более.