Ткацкие станки Siemens

Обзор

Требования к машине

Производство ткани - самая большая область текстильного производства. Сюда относятся и декоративные, и ткани для одежды и домашний текстиль. Технический текстиль также, вплоть до проволочных сеток, делается на современных ткацких станках. Независимо от способа прокладки уточных нитей ткацкий станок – машина, ориентированная на самое большое быстродействие и самые большие ускорения. Кроме того, ткацкий станок характеризуется множеством нелинейностей процесса движения в целом и высокими требованиями к времени разгона. Это является также основанием для выполнения основных компонентов ткацкого станка в виде чисто механических элементов. До сих пор мехатронные решения еще не могли для многих узлов ткацкого станка предложить никакой приемлемой по возможностям и стоимости альтернативы. Таким образом, ткацкие станки, вероятно, в обозримом будущем также будут оснащаться механическим главным валом. Тем не менее, электроника дает также существенные преимущества относительно гибкости, простоты в обслуживании и сокращения времени переналадки ткацкого станка.

Требования к системе автоматизации:

- Постоянное отношение скоростей отпуска основы и товарного вала, зависящих от скорости главного привода

- Постоянство натяжения нити в процессе ткачества (равномерное качество ткани)

- Соответствующая такту запись выстрелов

- Быстрое соответствующее позиции предоставление нитей выстрела соответственно цветного выбора

- Повышение скорости машины (повышение числа ходов в минуту)

- Оптимизация процессов прокладки для микропрокладчика, пневматической прокладки и рапир

- Короткое время переналадки при изменении продукта

- Воспроизводимость данных процесса

- Управление данными рисунков и подготовка рисунков

Устройство ткацкого станка

Дизайн

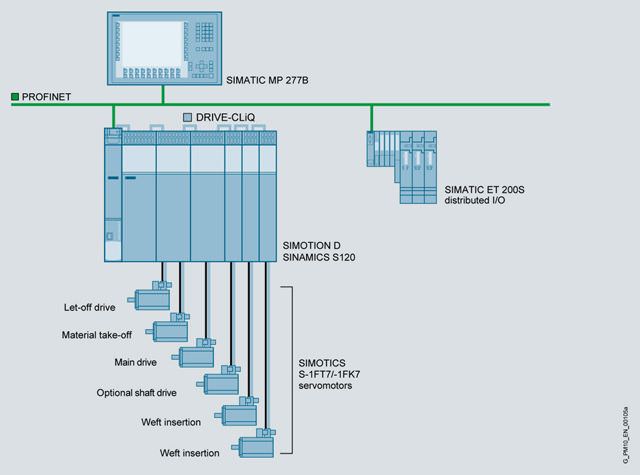

Решение автоматизации

Для новых типов машин реализуется гибкая архитектура автоматизации соответственно технологических требований к ткацкому станку.

Такие функции управления, как

- Обслуживание / Визуализация / Диагностика / Управление рисунками

- Управление процессом

- Управление движением

- Встроенные в привод технологические функции должны согласованно выполняться в единой системе управления.

Решение должно обеспечивать определенную первичную обработку данных процесса и их преобразование в необходимый алгоритм движения.

Управление машины, реализовано с SIMOTION D:

- Установка заданного значения

- Регулирование отпуска основы и товарного вала

- Управление прокладчиком

- Контроль состояния машины

Обслуживание и наблюдение (HMI)

Сенсорная панель (например, TP 170B) или мультипанель (например, MP 270) программируется с помощью программного обеспечения проектирования и реального времени ProTool / Pro:

- Управление данными процесса, например:

- Установка скорости

- Установка плотности по утку

- Установка технологических величин

- Управление рецептами

- Диагностирование / дистанционная диагностика

Привода

Комплектная система автоматизации и привода SINAMICS S120 и двигатели 1FT6/1FK7 комплектуется соединенной шиной динамической системой преобразователя.

Решение автоматизации на примере с SIMOTION D

Признаки решения автоматизации:

- Постоянное точное регулирование натяжения нитей в процессе намотки и размотки, точное позиционирование ремизных рам и точное управление прокладчиком тесно объединены в одной системе управления технологическим процессом и выполняются синхронно с тактом машины.

- Виртуальный мастер, который получает истинные значения от установленного на главном валу датчика, выдает сигналы заданного положения на все ведомые системы привода и системы управления.

- Связь по интерфейсу OPC (Ethernet) обеспечивает удобное управление рабочими данными и связь с системами проектирования (САПР).

Особенности

Описанное ниже решение автоматизации с SIMOTION дает Вам следующие преимущества:

- Чтобы достигать еще более коротких времен переналадки механические кулачки могут быть заменены электронными профильными кулачками SIMOTION.

- Сменные рабочие экраны делают возможной быструю адаптацию параметров процесса к требуемому алгоритму работы. Эти данные в любое время могут быть воспроизведены для любого технологического процесса. Ручная адаптация при изменении вида ткани больше не требуется.

- Инструменты дистанционной диагностики, ввода в эксплуатацию и проектирования, которые интегрированы в унифицированную и масштабируемую систему инжиниринга SCOUT, сокращают затраты времени на проектирование и сервис.

Дальнейшая информация

Техническая поддержка A&D

Тел.: +49 (180) 50 50 222

Internet:www.siemens.com/textiles

Ответ от производителя может занять до 5 дней и более.

Ответ от производителя может занять до 5 дней и более.